Istnieje sposób, który zaprowadzi Cię bezpośrednio do celu szybciej. Sposób, który pozwala oszczędzić energię i przestrzeń, zwiększyć wydajność oraz zmniejszyć koszty. Tym sposobem jest: VACUREMA® Inline. Dzięki niej w jednym kroku przejdziesz z płatka PET prosto do termoformowalnych arkuszy, preform butelkowych, taśm opakowaniowych lub monofilamentów.

Wszystko to jest możliwe do osiągnięcia dzięki połączeniu wydajnego systemu VACUREMA® z odpowiednią linią produkcyjną.

ZALETY

- VACUREMA® = 1 kompletny zamknięty system:

- Wszystkie funkcje, takie jak wstępne suszenie i dekontaminacja w reaktorze, wytłaczanie i filtracja idealnie się ze sobą komponują (niepotrzebne są podatne na awarie elementy podające/grawimetryczne – jak w innych systemach)

- Wszystko z jednego źródła: wszystkie VACUREMA® kluczowe element takie jak reaktor, wytłaczarka czy filtr pochodzą z Grupy EREMA

- Wysoka wydajność produkcyjna oraz efektywność w porównaniu do kosztów: końcowe produkty otrzymywane w jednym kroku bezpośrednio z płatka PET, bez procesu granulacji

- Wyjątkowo czyste produkty najwyższej jakości, spełniają wymogi dotyczące kontaktu z żywnością

- Szeroki zakres materiału początkowego, stabilny materiał końcowy:

- Możliwość pracy na materiale PET o różnych parametrach: płatki z butelek, mielony odpad amorficzny, brzegówki, odpad z produkcji taśm opakowaniowych, materiał oryginalny, o gęstości od 250 do 850 kg/m3.

- Materiał końcowy: stała jakość produktu końcowego pod względem wartości IV i koloru pomimo zmiennej wilgotności, wartości IV i gęstości materiału początkowego

- Maksymalna wydajność: technologia pozwalająca na oszczędzanie energii, wody i przestrzeni

- Łatwa w obsłudze, wysoki stopień automatyzacji

- Niezawodna i doceniona:

- Wydajność VACUREMA® w skali światowej: ponad 2 mln ton rPET rocznie

- Współpraca z wiodącymi producentami linii produkcyjnych, nawijarek i pozostałych elementów wymaganych do produkcji

SPOSÓB DZIAŁANIA

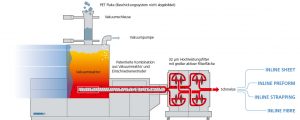

VACUREMA® Zastosowania Inline

W jednym kroku od płatka do produktu końcowego. Do kluczowych elementów systemu należy reaktor próżniowy, który jest bezpośrednio połączony z wytłaczarką jednoślimakową. Dzięki pomysłowej pracy mikserów w reaktorze próżniowym można wyróżnić trzy strefy funkcyjne, które idealnie ze sobą współpracują czyszcząc i wstępnie susząc materiał PET PRZED wytłaczaniem:

Strefa 1 jest odpowiedzialna za usuwanie wilgotności z płatków PET. Amorficzne, umyte płatki, które dostają się do Strefy 1 poprzez śluzę próżniową mają bardzo zmienną wilgotność zewnętrzną (od 0.5 do 1%), która jest eliminowana w próżni w temperaturze 20°C przez punkt zmniejszonego parowania (wewnętrzna wilgotność jest tutaj stała – około 0.3%).

W Strefie 2 temperatura wzrasta z 20°C do 190°C. Dzięki wciąż wzrastającej temperaturze struktura polimeru otwiera się i rozpoczyna się proces usuwania przemieszczających się substancji oraz wewnętrznej wilgotności z płatków.

Strefa 3: procesy dekontaminacji płatka i usuwania osiągają punkt kulminacyjny. Materiał przesuwa się warstwa po warstwie w kierunku jednoślimakowej wytłaczarki w dokładnie określonym czasie przebywania. Przy bardzo niskiej wilgotności (poniżej 0.05%) czysty oraz idealnie przygotowany materiał podawany jest do strefy wlotowej wytłaczarki.

Transfer materiału odbywa się pod wysokim ciśnieniem w wyniku czego żadne dodatkowe strefy w wytłaczarce odgazowywania nie są wymagane. Oznacza to, że technologia VACUREMA® znacznie zmniejsza długość wytłaczarki, obniża pobór energii, poprawia kolor (wartość b) procesowanego materiału oraz utrzymuje wartości AA na bardzo niskim poziomie. Ponadto, znaczna homogenizacja wytłaczarki odgrywa ważną rolę w przetwarzaniu materiału posiadającego różne wartości IV w materiał o stałym IV

W dalszej części znajduje się wydajny filtr wyposażone w siatki filtracyjne z oczkami 32 µm. System filtracyjny wyposażony jest w opatentowany w pełni automatyczny system samoczyszczący, który wydłuża jego żywotność. Tworzywo jest teraz gotowe i może zostać przetransportowane do dalszej jednostki. Tutaj, pomijając proces granulacji, powstają pożądane produkty końcowe – termoformowalne arkusze, preformy, taśma spinająca lub włókno. Opcjonalnie, jako produkt końcowy, uzyskiwany może być też amorficzny lub skrystalizowany granulat.

czyszczenie podgrzewanie suszenie ubijanie buforowanie dozowanie

Zastosowania Inline:

Arkusze

Preformy

Taśma spinająca

Włókno